135-9040-9091

日期:2023-07-11 編輯:鵬豐精密五金 閱讀: 533

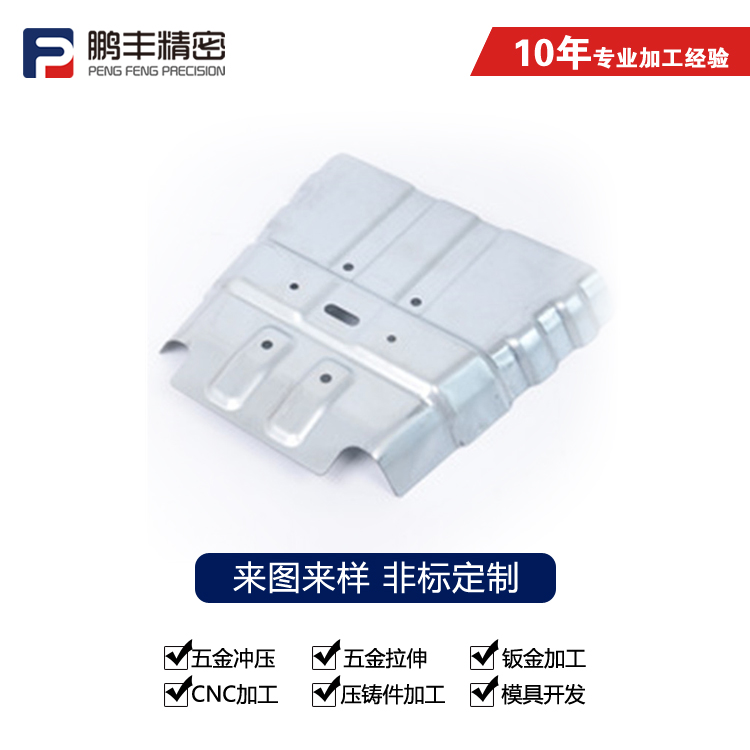

沖壓零件是制造業(yè)中常見的零部件之一,其制造過程需要注重沖壓工藝性分析。沖壓工藝性分析是指在沖壓加工過程中對材料、工藝和設(shè)備進行綜合分析,以確定最佳的加工方法和參數(shù),以確保產(chǎn)品質(zhì)量和生產(chǎn)效率。

首先,沖壓工藝性分析需要對零件的細節(jié)設(shè)計進行仔細考慮。細節(jié)設(shè)計包括零件的形狀、尺寸、孔位等方面,這些因素將直接影響到?jīng)_壓加工的可行性和效果。設(shè)計師需要考慮材料的可塑性、強度和變形性等特性,以確保零件能夠在沖壓過程中正確形成,并滿足產(chǎn)品的功能和質(zhì)量要求。

其次,沖壓工藝性分析需要精確控制材料和加工過程。材料的選擇和質(zhì)量對于沖壓加工至關(guān)重要。合適的材料可以提供良好的可塑性和強度,從而確保零件在沖壓過程中不會發(fā)生斷裂或變形。同時,加工過程中的參數(shù)設(shè)置,如沖頭的尺寸、沖擊力的大小和沖壓速度等,也需要精確控制,以保證零件的尺寸和形狀的一致性。

第三,沖壓工藝性分析需要進行細致的質(zhì)量檢驗。質(zhì)量檢驗是沖壓加工過程中不可或缺的環(huán)節(jié),通過對零件的尺寸、形狀和表面質(zhì)量等進行檢測,可以及時發(fā)現(xiàn)和糾正加工中的問題,確保產(chǎn)品的質(zhì)量。常用的質(zhì)量檢驗方法包括三坐標(biāo)測量、外觀檢查和材料力學(xué)性能測試等。

最后,沖壓工藝性分析需要持續(xù)改進。隨著技術(shù)的不斷發(fā)展,沖壓工藝也在不斷演進。制造企業(yè)應(yīng)該密切關(guān)注新技術(shù)和新材料的應(yīng)用,不斷改進工藝流程,提高產(chǎn)品質(zhì)量和生產(chǎn)效率。同時,通過與供應(yīng)商和客戶的合作,共同探討和解決沖壓加工中的問題,實現(xiàn)持續(xù)改進和可持續(xù)發(fā)展。

綜上所述,沖壓工藝性分析是沖壓零件制造過程中的重要環(huán)節(jié)。通過細節(jié)設(shè)計、精確控制材料和加工過程、細致的質(zhì)量檢驗以及持續(xù)改進,可以提高產(chǎn)品質(zhì)量和生產(chǎn)效率,保持競爭力,并實現(xiàn)可持續(xù)發(fā)展。制造企業(yè)應(yīng)該重視沖壓工藝性分析的重要性,并將其納入到企業(yè)的生產(chǎn)管理中。

135-9040-9091

135-9040-9091